Webmenu

Produktsøgning

Sprog

Afslut menu

Hvordan kan hydrogeneret nitrilgummi-o-ringe klare komplekse arbejdsvilkår for roterende aksler?

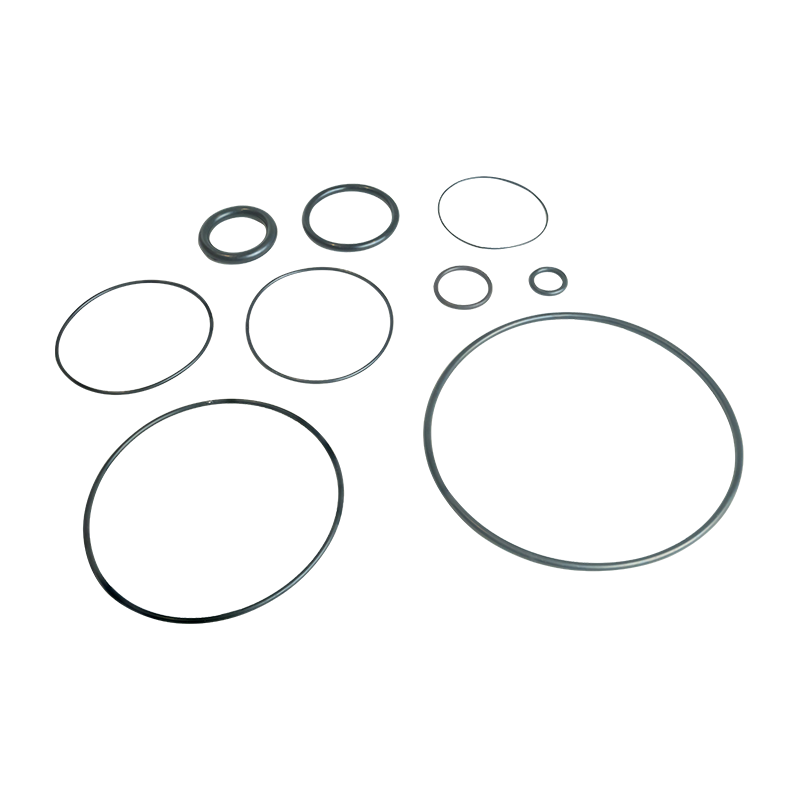

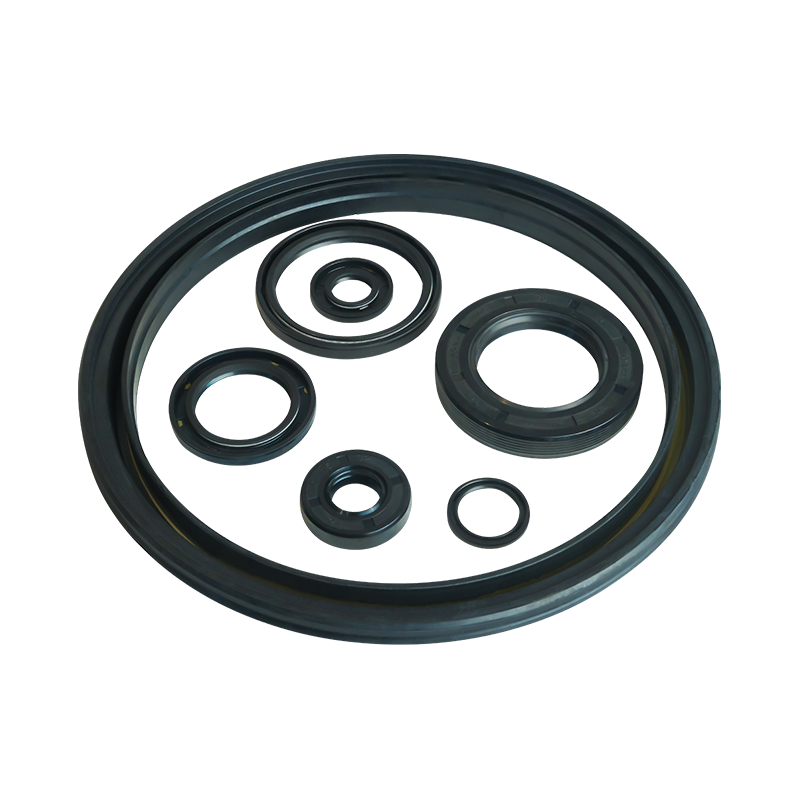

Mellem de præcisionsudstyr og transmissionskæder for moderne industrielle operationer er tætningsteknologi som en tavs, men vital værge, der sikrer stabiliteten i udstyrets interne medium og undgår præstationstab og sikkerhedsfare forårsaget af lækage. Som førende inden for forseglingen skinner hydrogeneret nitrilgummi (HNBR) O-ring forseglingssæt i mange applikationsscenarier, især i det dynamiske tætningsscenarie af roterende aksler, med deres unikke materialegenskaber og udsøgte arbejdsmekanismer, de tæller med ekstremt komplekse arbejdsforhold.

Den roterende skaft bærer det vigtigste ansvar for kraftoverførsel og komponentforbindelse i forskellige mekaniske udstyr. Fra krumtapakslen på bilmotoren til drivakslen på den industrielle pumpe, fra kompressorens hovedaksel til de roterende dele af den store motor, er den stabile drift af skaftet relateret til driftseffektiviteten og pålideligheden af hele udstyret. Under rotationsprocessen er interaktionen mellem skaftet og tætningen ikke en simpel mekanisk kontakt, men en dynamisk proces, der involverer flere komplekse fysiske faktorer. Blandt dem er friktion og dynamiske kræfter blevet de to store "vejspærringer" for at teste seglens ydeevne.

Når skaftet roterer i høj hastighed, skal kontaktoverfladen med Hnbr o-ring forskydes konstant, hvilket får O-ringen til at blive udsat for kontinuerlig og variabel friktion. Denne friktion genererer ikke kun varme og fremskynder forseglingens aldring, men kan også forårsage slid af tætningsmaterialet og derved ødelægge forseglingsstrukturens integritet. På samme tid vil rotationen af skaftet også forårsage dynamiske kræfter såsom vibrationer og påvirkning. Størrelsen og retningen af disse kræfter svinger på alle tidspunkter under driften af udstyret, hvilket udgør en alvorlig udfordring for stabiliteten af O-ringen. Under sådanne komplekse arbejdsvilkår er almindelige tætningsmaterialer ofte vanskelige at tackle, men HNBR O-ringe kan skille sig ud med deres fremragende materialegenskaber.

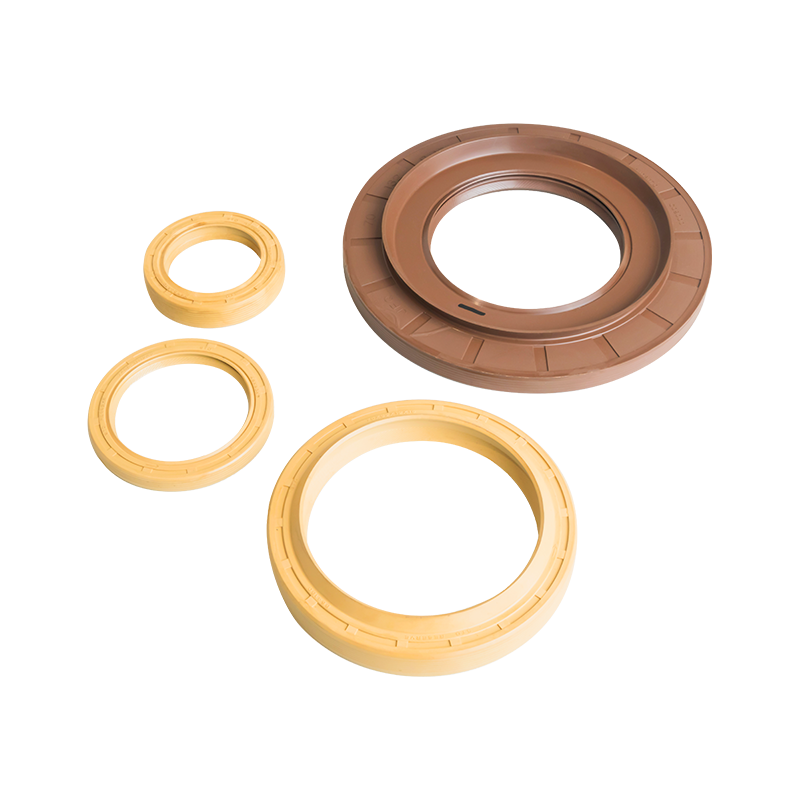

HNBR -materiale er produktet af hydrogenering af nitrilgummi. De stærkt mættede egenskaber ved dens molekylære struktur bringer en række ekstraordinære præstationsfordele til O-ringen. Med hensyn til høj elasticitet er det som en dygtig danser, der er i stand til at glæde og hurtigt opfatte de forskellige kraftændringer, der genereres under rotationen af skaftet, og reagerer klogt gennem sin egen elastiske deformation. Når vibrationen eller påvirkningen af skaftet får kraften på O-ringen til at stige øjeblikkeligt, gør den høje elasticitet af HNBR det muligt for den straks at producere tilsvarende deformation, udvide kontaktområdet med skaftoverfladen, sikre den tætte pasform af tætningsgrænsefladen og effektivt forhindre lækage af mediet. Når kraften svækkes, kan O-ringen hurtigt vende tilbage til sin oprindelige form som en komprimeret fjeder og fortsætte med at opretholde en stabil forseglingstilstand. Denne adaptive evne til dynamiske kræfter gør det muligt for HNBR O-ring altid at opretholde det rigtige kontakttryk med skaftoverfladen i den roterende skaftstætning, hvilket ikke kun sikrer tætningseffekten, men heller ikke øger slid på grund af overdreven ekstrudering.

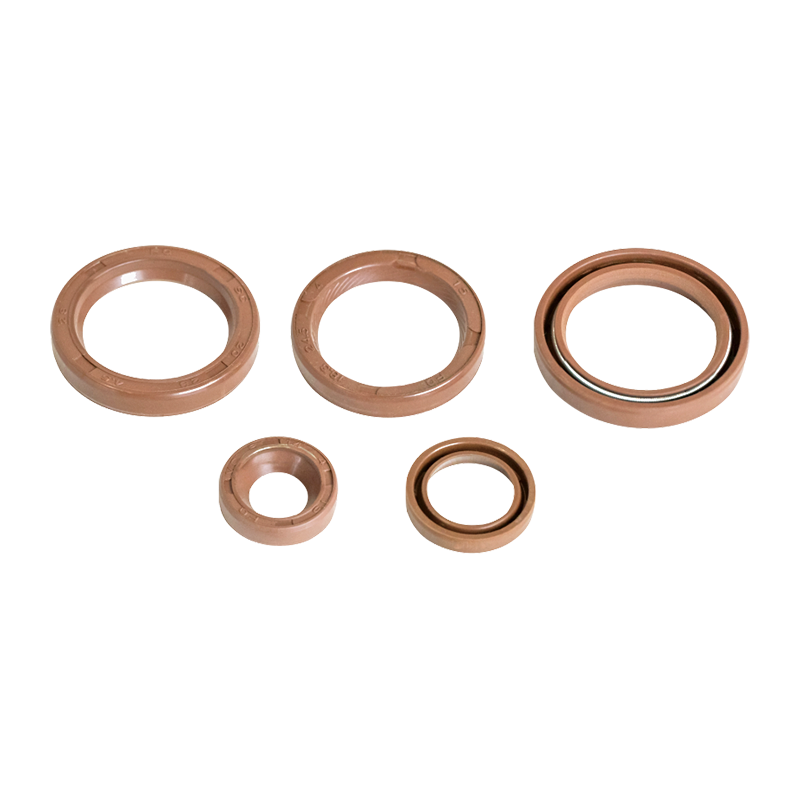

Fremragende slidbestandighed er HNBR-ringens "hemmelige våben" til at håndtere langvarig og hyppig friktion af roterende aksler. Ved påføring af roterende skaftforsegling er friktion næsten en "hyppig besøgende", der ledsager driften af udstyret. Hvis forseglingens slidstyrke er utilstrækkelig, vil tætningen snart mislykkes på grund af slid. HNBR -materiale har ekstremt høj slidstyrke på grund af dets specielle molekylære struktur og kemiske sammensætning. I den langsigtede friktion med den roterende skaft kan den effektivt modstå skrælning og tab af overfladematerialer og opretholde integriteten og glatheden på forseglingsoverfladen. Denne fremragende slidstyrke udvider ikke kun markanten for HNBR O-ringe markant, reducerer hyppigheden af udstyrsvedligeholdelse og udskiftning af tætninger og reducerer driftsomkostningerne, men endnu vigtigere, sikrer den stabile tætningsydelse af udstyret under langvarig drift, hvilket giver en solid garanti for kontinuiteten og effektiviteten af industriel produktion.

Tag krumtapakslen for en bilmotor som et eksempel. Dette er en ekstrem arbejdstilstand, der kombinerer høj temperatur, højhastighedsrotation og komplekst oliemiljø. Når motoren kører, roterer krumtapakslen med en ekstremt høj hastighed, og det omgivende område er fyldt med høj temperatur smøreolie og høj temperatur gas genereret af forbrænding. I dette tilfælde er HNBR O-Ring afhængig af sin høje elasticitet, der passer til krumtapakslens overflade tæt, tilpasser sig de små radiale og aksiale forskydningsændringer under rotationen af krumtapakslen, forhindrer smøremålet i at lække til ydersiden af motoren og undgå mekaniske fejl forårsaget af utilstrækkelig smøring; På den anden side opretholder den med sin fremragende slidbestandighed altid integriteten af tætningsstrukturen under langvarig og højfrekvent friktion med krumtapakslen, modstår effektivt erosion og slid af høje temperaturolie og sikrer, at motoren kan køre stabl og effektivt.

I drivakslens segl for industrielle pumper spiller HNBR O-ringe også en uerstattelig rolle. Når industripumper formidler forskellige flydende medier, vil den højhastighedsrotation af drivakslen medføre, at O-ringen udsættes for enormt friktion og dynamisk tryk. Desuden kan det overførte flydende medium have egenskaber såsom ætsende og partikelformede urenheder, hvilket yderligere øger vanskeligheden ved at forsegle. På dette tidspunkt gør den høje elasticitet af HNBR O-ring det i stand til at tilpasse sig vibrationen og forskydningen af drivakslen under forskellige arbejdsvilkår og opretholder altid god tætningskontakt; Dens fremragende slidstyrke gør det muligt for den at modstå partikelslitage og kemisk korrosion i det flydende medium, hvilket sikrer, at pumpen er lækagefri under langvarig drift og sikrer den glatte fremskridt i den industrielle produktionsproces.

Hold dig opdateret med alle vores seneste produkter

- Adresse: Yangsha Road nr. 6, Chengbei Industripark, Huilong Town, Qidong City, Jiangsu-provinsen Kina

- Telefon: +86-13906283641+86-18934546679

- Fax: +86-0513-83698022

- Mail: [email protected]