Introduktion: Forseglingens kritiske rolle i motorens pålidelighed I verden af maskiner og motorvedligeholdelse bærer de min...

LÆS MERESkik Gummi rørtætninger Producenter

-

-

Introduktion: Den kritiske betydning af kvalitet i fellersegling af komponenter I den store og indviklede verden af industri...

LÆS MERE -

Integriteten af ethvert tryksat rørledningssystem er kun så stærk som dets svageste punkt. I systemer, der anvender polyvinyl...

LÆS MERE -

I den krævende verden af industriel tætning er fejl ikke en mulighed. En enkelt kompromitteret tætning kan føre til katastrof...

LÆS MERE

I produktionsprocessen af rørgummitætninger, hvordan man effektivt forhindrer dannelsen af bobler og urenheder for at sikre produktets tætningsydelse og udseendekvalitet?

I produktionsprocessen af rørledningsgummitætninger er effektiv forebyggelse af generering af bobler og urenheder et nøgleled til at sikre produktets tætningsydelse og udseendekvalitet. Denne proces kræver ikke kun en høj grad af proceskontrol og teknisk præcision, men også avanceret testudstyr og et strengt kvalitetsstyringssystem som støtte. Kombineret med vores virksomheds rige erfaring og avancerede teknologi inden for gummitætningsproduktion, vil det følgende diskutere i detaljer, hvordan man effektivt forhindrer dannelsen af bobler og urenheder i produktionsprocessen.

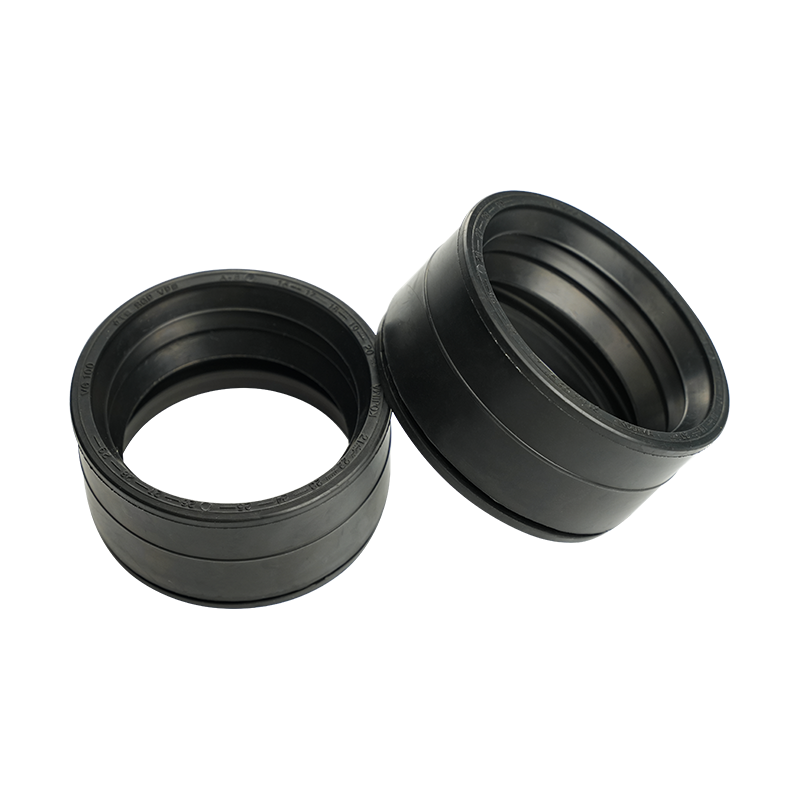

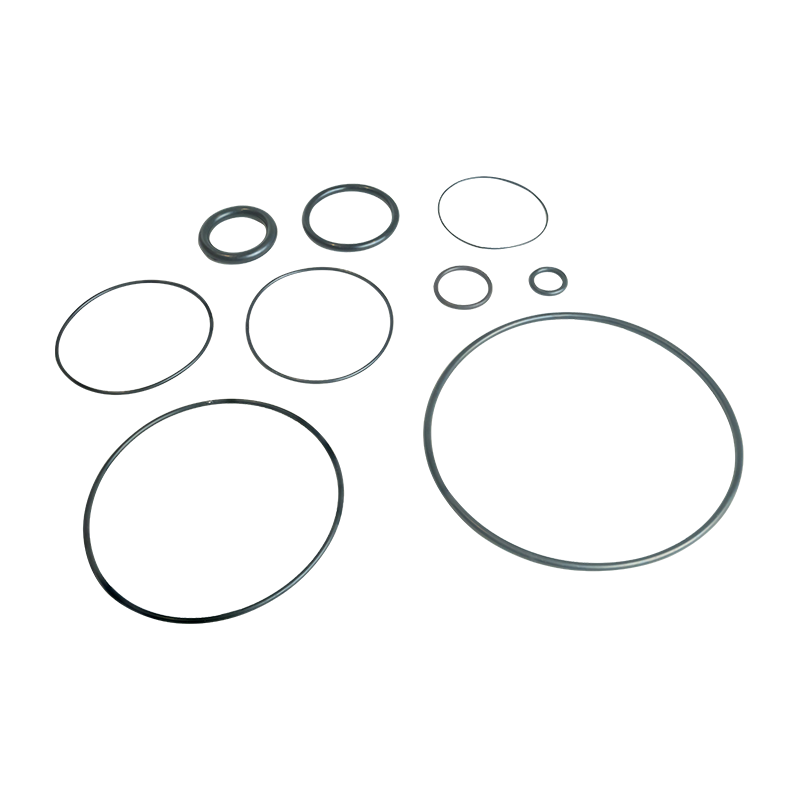

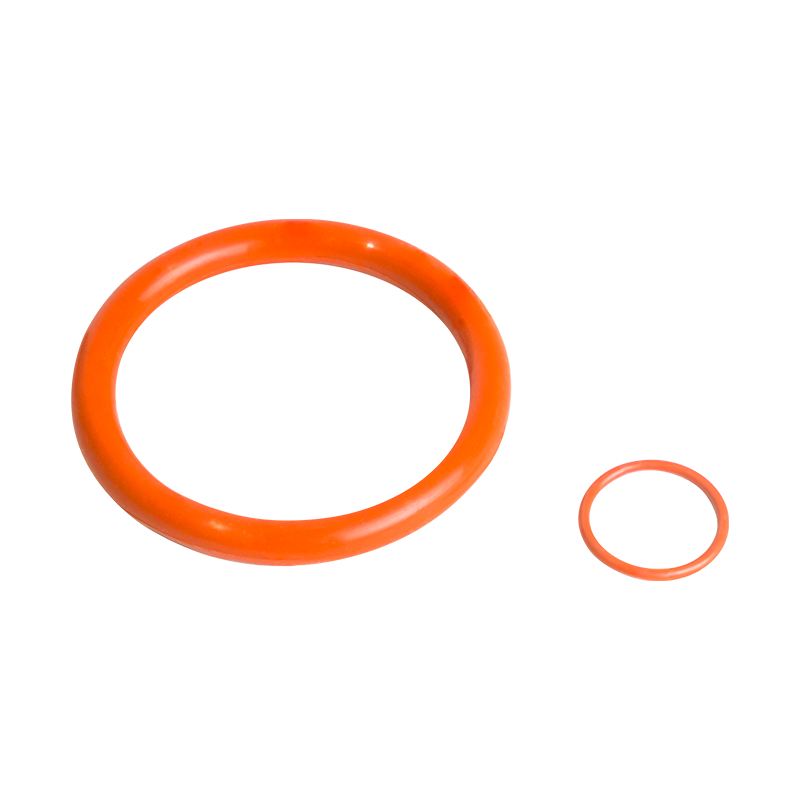

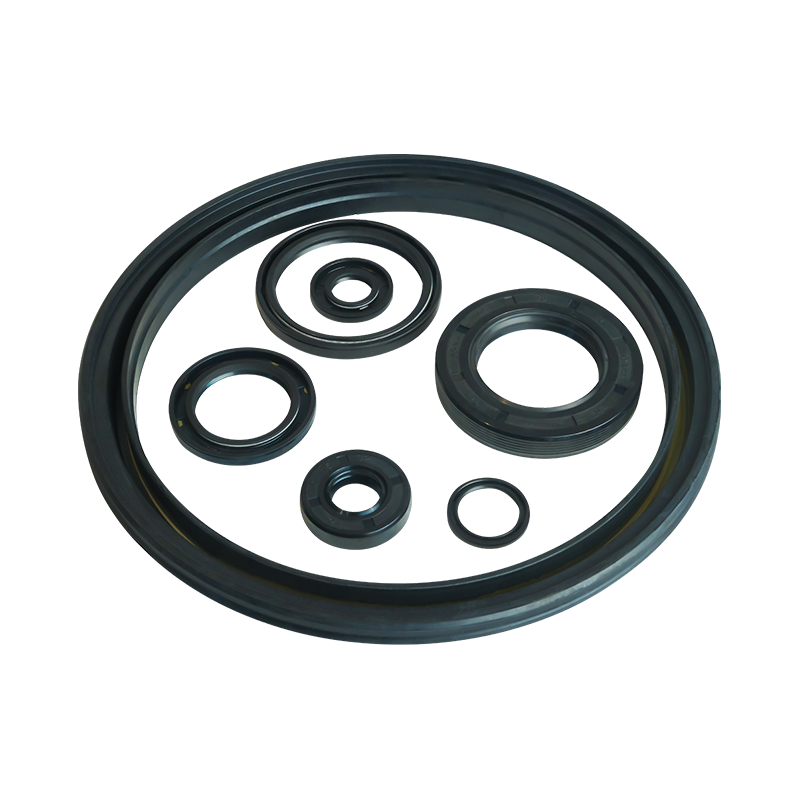

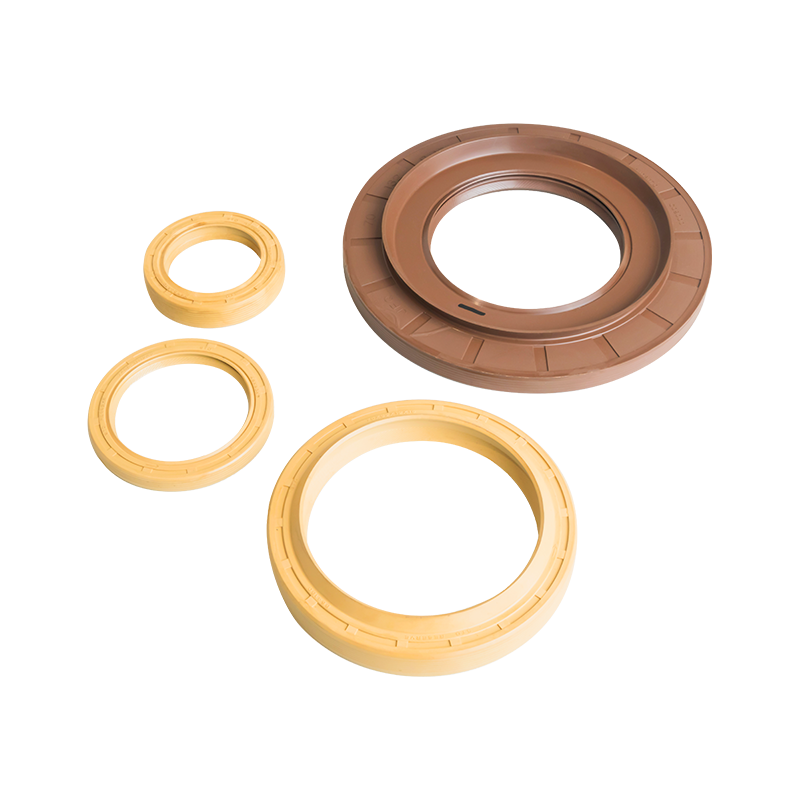

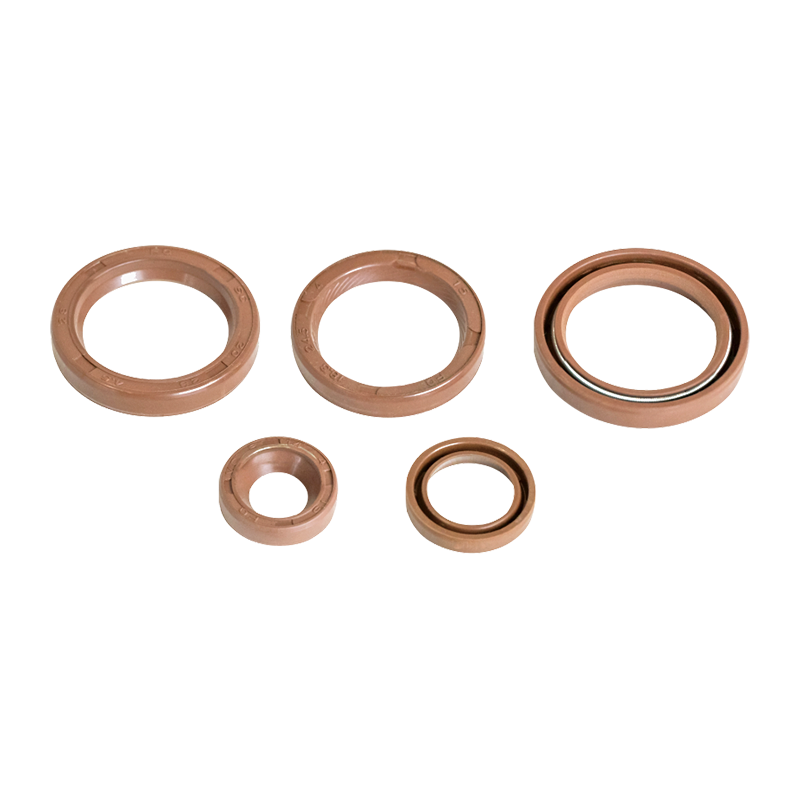

Kvaliteten af råvarer er grundlaget for at forhindre dannelsen af bobler og urenheder. Vores virksomhed bruger gummimaterialer af høj kvalitet, herunder, men ikke begrænset til, nitrilgummi, silikonegummi, fluorgummi, EPDM-gummi, naturgummi, chloroprengummi, hydrogeneret nitrilgummi, butylgummi og polyurethangummi. Disse materialer har deres egne egenskaber, såsom høj temperaturbestandighed, højtryksbestandighed, korrosionsbestandighed, slidstyrke, lavtemperaturbestandighed og fødevarekvalitet, som kan opfylde behovene i forskellige rørledningssystemer.

I forbehandlingsstadiet af råmaterialer kontrollerer vi strengt opbevaringsmiljøet og tidspunktet for råmaterialer for at undgå fugt, forurening eller ældning af materialer. Til sammensat gummi bruger vi højpræcisionsblandingsudstyr for at sikre, at gummi og additiver (såsom blødgøringsmidler, fyldstoffer, vulkanisatorer osv.) blandes jævnt for at mindske chancen for, at urenheder bliver blandet i. Samtidig er det sammensatte gummi er strengt filtreret og afgasset for at fjerne bittesmå partikler og gasser i den.

Under støbeprocessen er formdesign og rengøring afgørende. Vores virksomhed bruger præcisionsbearbejdede forme for at sikre, at formens overflade er glat og fejlfri for at reducere muligheden for bobler, når gummiet sprøjtes ind i formen. Før hver brug af formen udfører vi streng rengøring og smøring for at undgå resterende urenheder inde i formen.

Under sprøjtestøbningsprocessen kontrollerer vi strengt sprøjtetrykket og hastigheden samt formtemperaturen. Rimeligt indsprøjtningstryk og hastighed kan sikre, at gummiet fylder formen jævnt og hurtigt, hvilket reducerer dannelsen af bobler. Samtidig hjælper den passende formtemperatur strømmen og vulkaniseringen af gummiet, hvilket yderligere reducerer dannelsen af bobler og urenheder.

Vulkanisering er et nøgletrin i produktionen af gummitætninger, som direkte påvirker produktets fysiske egenskaber og udseendekvalitet. Vi bruger avanceret vulkaniseringsudstyr og -processer til nøjagtigt at kontrollere vulkaniseringstemperaturen, -tiden og -trykket for at sikre, at gummiet er fuldt vulkaniseret og reducere de bobler, der dannes under vulkaniseringsprocessen.

Efter vulkanisering udfører vi streng efterbehandling, herunder afgratning, afrensning og overfladebehandling. Disse trin hjælper ikke kun med at forbedre produktets udseende, men fjerner også yderligere mulige resterende urenheder og små bobler.

For at sikre forseglingsydelsen og udseendekvaliteten af det endelige produkt, har vores virksomhed avanceret og komplet førsteklasses testudstyr i branchen. Dette udstyr omfatter, men er ikke begrænset til, analytisk balance, elektronisk træktestmaskine, ældningstestkammer, mikrosmeltepunktsmåler, gummi- og plastdensitetsmåler, projektor (todimensionel), Mooney viskosimeter, hårdhedstester, lukket rotorløs vulkanisator, tykkelsesmåler , elektronisk vægt, Phoenix størrelse detektionsudstyr, dobbeltdrejet roterende olietætningstestmaskine, glasskive screeningsmaskine, varmlufts ældningstestkammer, væskedensitetsmåler, fejl detektor, olietætnings radial krafttester og højtemperatur krybespændingsafspændingstester.

Gennem dette udstyr kan vi udføre omfattende test af forskellige ydeevneindikatorer for gummitætninger, herunder trækstyrke, brudforlængelse, hårdhed, tæthed, vulkaniseringsgrad, ældningsbestandighed, slidstyrke osv. Specielt til problemet med bobler og urenheder, vi kan bruge udstyr såsom fejldetektorer og højeffektprojektorer til at udføre detaljerede inspektioner af produkterne for at sikre, at slutprodukterne er fri for bobler og urenheder og opfylder kundernes strenge krav.

Vores virksomhed har etableret et komplet kvalitetsstyringssystem, fra indkøb af råvarer, produktionsproceskontrol til inspektion af færdige produkter, hvert led har formuleret strenge standarder og processer. Samtidig fokuserer vi på løbende forbedringer, og gennem dataanalyse, kundefeedback og teknologisk innovation optimerer vi løbende produktionsprocesser og kvalitetskontrolmetoder for at sikre, at produktkvaliteten altid forbliver på det førende niveau i branchen.

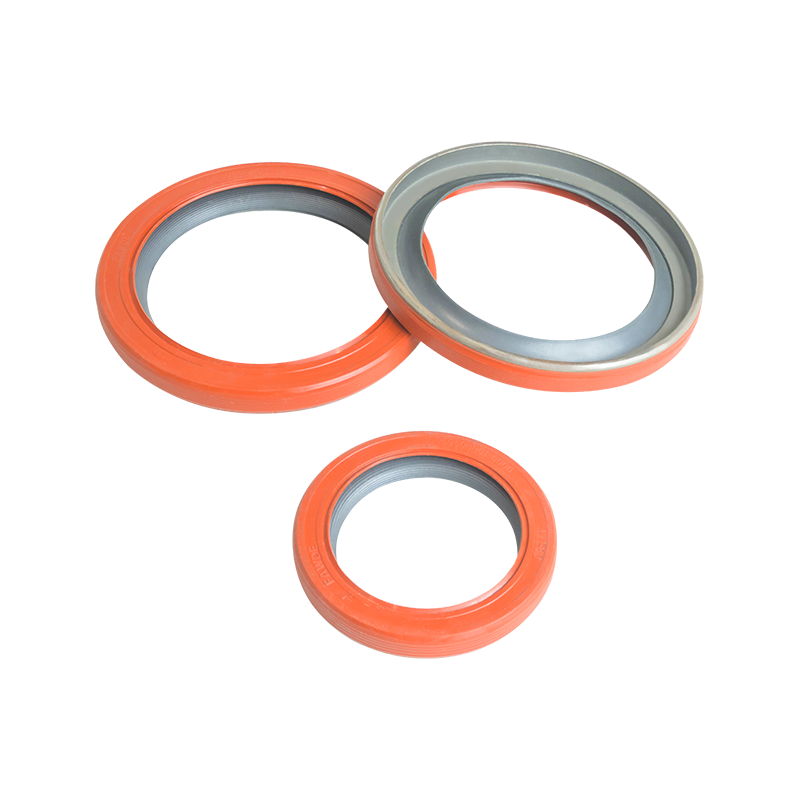

Gennem streng udvælgelse af råmaterialer, optimeret støbeproces, præcis vulkanisering og efterbehandling, avanceret testudstyr og et komplet kvalitetsstyringssystem, kan vores virksomhed effektivt forhindre dannelsen af bobler og urenheder i produktionsprocessen. rør gummipakninger , der sikrer produkternes tætningsydelse og udseendekvalitet. Vores tekniske fordele og kvalitetsforpligtelse giver kunderne pålidelige, sikre og effektive gummitætningsløsninger.