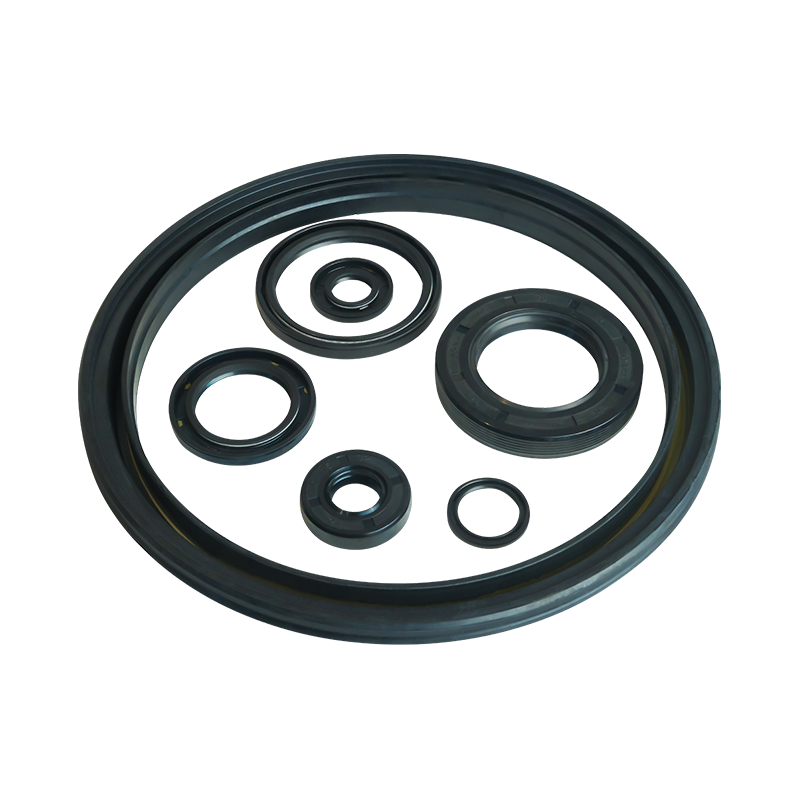

Introduktion: Forseglingens kritiske rolle i motorens pålidelighed I verden af maskiner og motorvedligeholdelse bærer de min...

LÆS MERE-

-

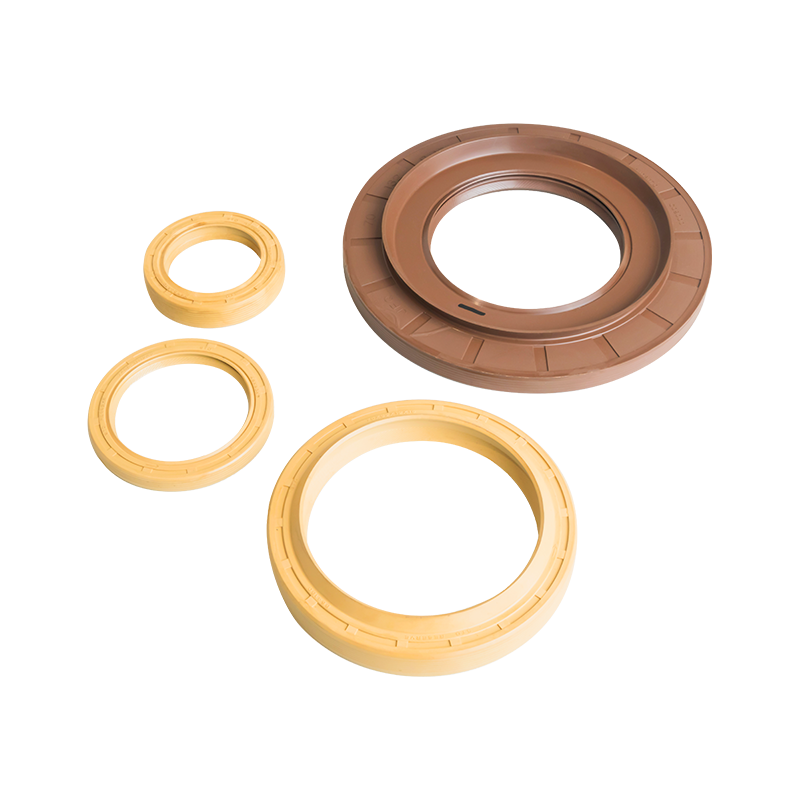

Introduktion: Den kritiske betydning af kvalitet i fellersegling af komponenter I den store og indviklede verden af industri...

LÆS MERE -

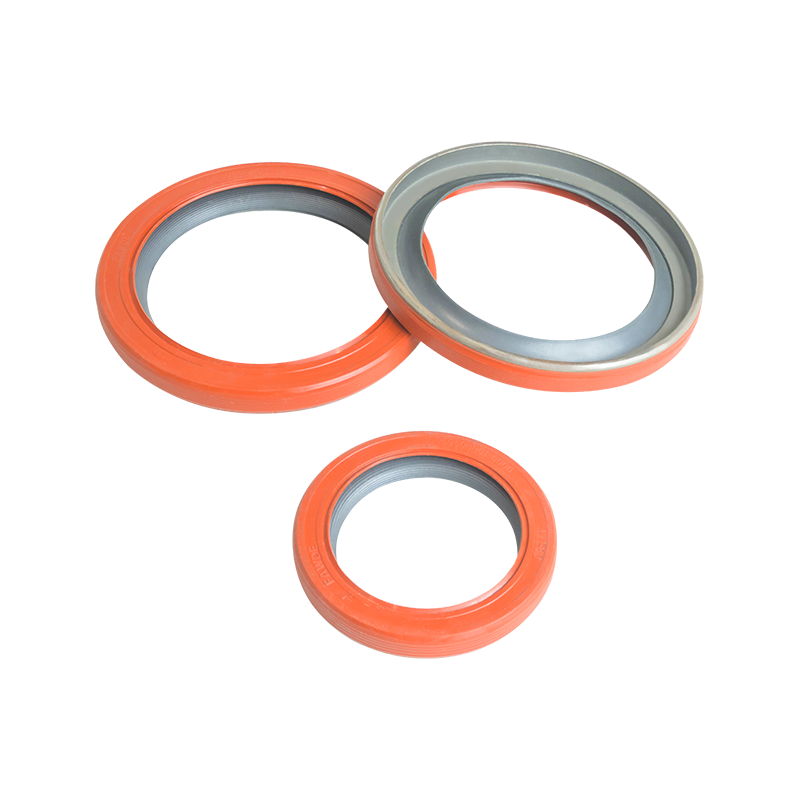

Integriteten af ethvert tryksat rørledningssystem er kun så stærk som dets svageste punkt. I systemer, der anvender polyvinyl...

LÆS MERE -

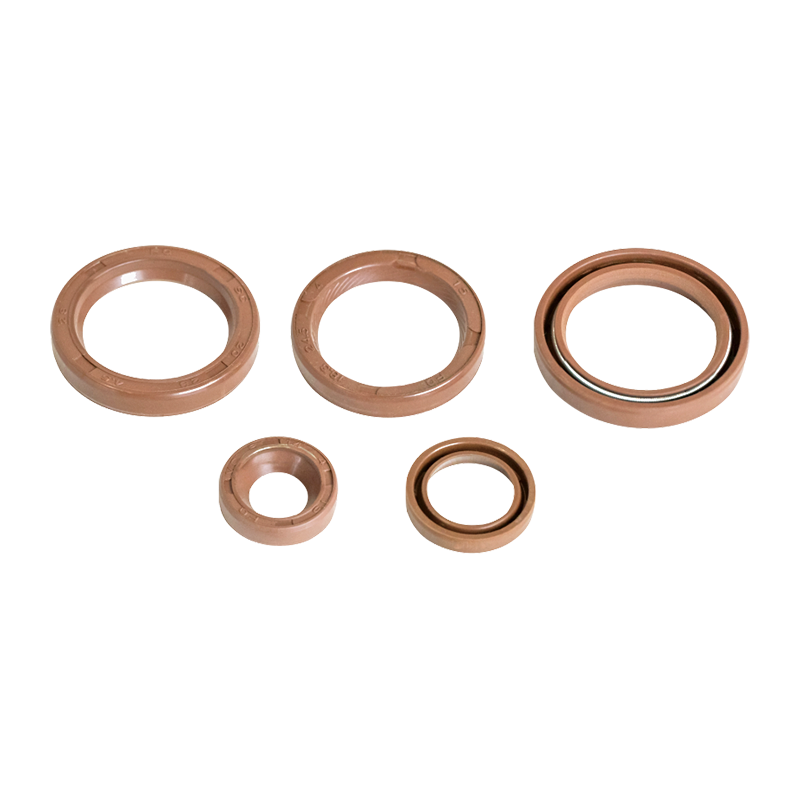

I den krævende verden af industriel tætning er fejl ikke en mulighed. En enkelt kompromitteret tætning kan føre til katastrof...

LÆS MERE

I processen med O-ringstøbning, hvordan kontrolleres parametre som formtemperatur, tryk, tid osv. for at sikre produktets kvalitet og ydeevne?

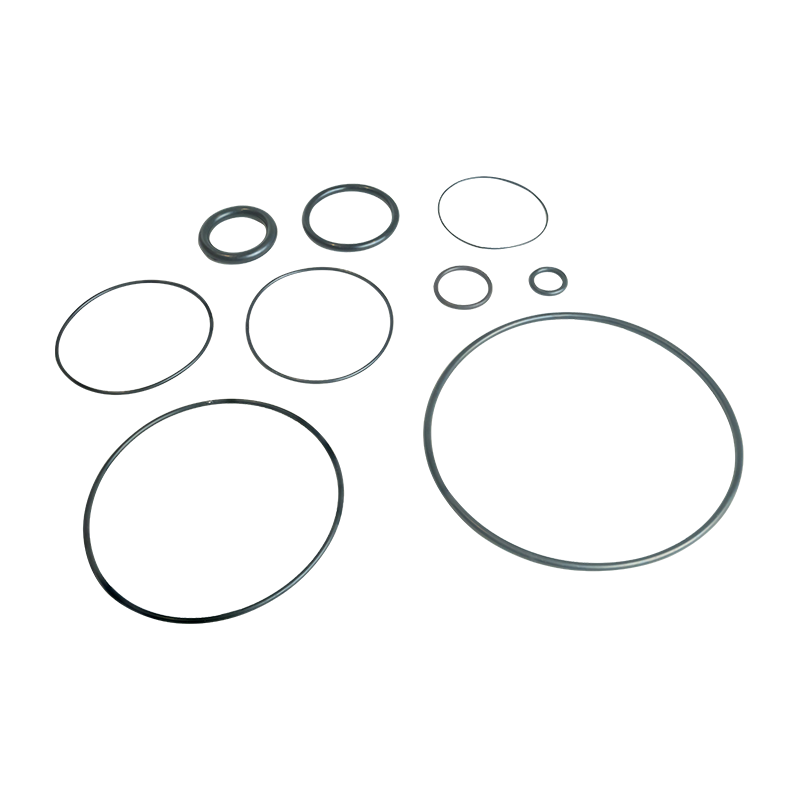

I støbeprocessen af O-ring (omtalt som O-ring) er præcis kontrol af nøgleparametre såsom formtemperatur, tryk, tid osv. et afgørende led for at sikre produktkvalitet og ydeevne. Optimeringen af disse parametre er ikke kun direkte relateret til tætningseffektiviteten, holdbarheden og dimensionsstabiliteten af O-ringstætningen, men afspejler også dybt virksomhedens strenge kontrol med tekniske detaljer og trofast implementering af kvalitetspolitikken. Ved at kombinere fordelene ved vores virksomheds komplette sæt af avanceret testudstyr, fuldautomatisk hjælpemaskineblandingssystem, intelligent formbibliotek og intelligent vulkaniseringsværksted, der er akkumuleret i de seneste 20 års udvikling, vil det følgende diskutere i dybden, hvordan man effektivt kontrollerer disse nøgleparametre i O-ringstætningsstøbningsprocessen.

Formtemperatur er en af de primære faktorer, der påvirker kvaliteten af O-ringstætningsstøbning. Passende formtemperatur kan fremme ensartet flow af materialer, reducere intern stress og forbedre produkternes overfladefinish og dimensionelle nøjagtighed. Vores virksomhed er udstyret med et højpræcisions intelligent temperaturkontrolsystem, der nøjagtigt kan kontrollere støbeformens temperatur til inden for ±1°C for at sikre konsistensen af hver støbeproces. Systemet er integreret med det intelligente vulkaniseringsværksted og kan automatisk justere til det optimale temperaturområde i henhold til forskellige materialeegenskaber (såsom gummi, silikone, polyurethan osv.). For nogle materialer, der skal vulkaniseres hurtigt for at opnå høj styrke og god elasticitet, vil vi for eksempel forvarme formen til en højere starttemperatur og derefter gradvist justere den til den optimale temperatur under vulkaniseringsprocessen for at sikre den fulde kemiske reaktion inde i materialet, samtidig med at man undgår materialenedbrydning forårsaget af overophedning.

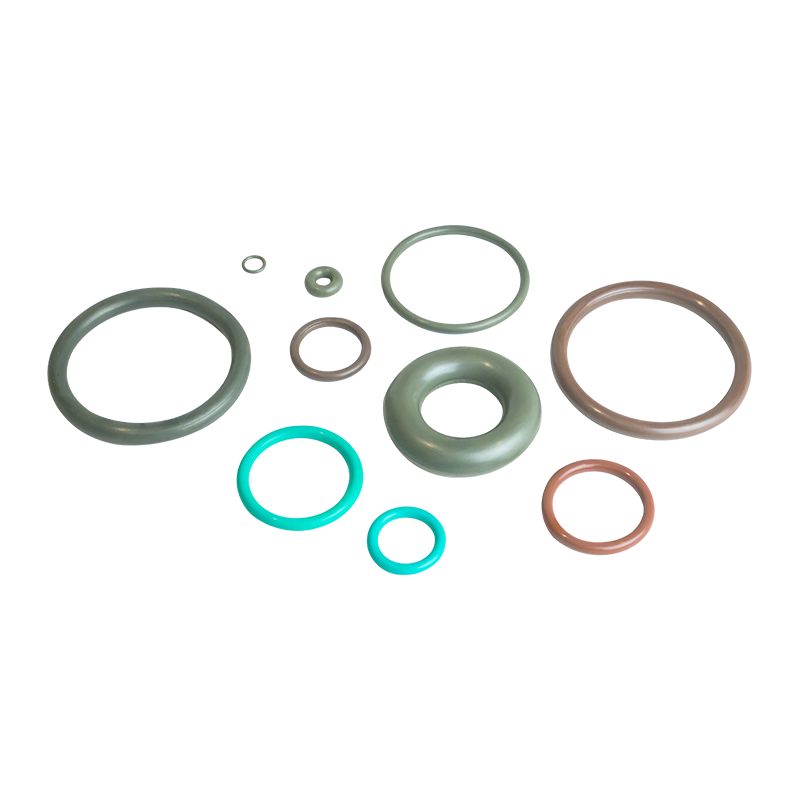

Trykkontrol er nøglen til at sikre tætheden, kompressionsindstillingshastigheden og tætningsydelsen af O-ringstætningen. Under støbeprocessen kan passende og ensartet tryk få materialet til at fylde støbeformens hulrum fuldt ud, reducere dannelsen af bobler og hulrum og dermed forbedre produktets samlede styrke og tætningseffekt. Vores fuldautomatiske blandesystem for øvre hjælpemaskine er udstyret med en præcis tryksensor og feedback-justeringsmekanisme, som kan opnå nøjagtig trykforudindstilling i begyndelsen af støbningen og opretholde et stabilt trykniveau gennem vulkaniseringscyklussen. Derudover tager formdesignet i det intelligente formbibliotek højde for optimering af trykfordelingen. Gennem et rimeligt flowkanaldesign og udstødningsstruktur garanteres ensartetheden og effektiviteten af tryktransmission yderligere, og kvalitetsproblemer forårsaget af for højt eller lavt lokalt tryk undgås.

Vulkaniseringstid er en vigtig parameter, der bestemmer O-ringstætningens fysiske og kemiske egenskaber. For kort vulkaniseringstid kan resultere i ufuldstændig tværbinding af materialet, hvilket påvirker produktets styrke og holdbarhed; mens en for lang vulkaniseringstid kan forårsage ældning af materialet, hvilket reducerer dets elasticitet og tætningsevne. Vores intelligente vulkaniseringsværksted bruger et avanceret computerstyringssystem til nøjagtigt at kontrollere vulkaniseringstiden for hvert trin i henhold til den forudindstillede vulkaniseringskurve. Fra forvarmning, vulkanisering til afkøling er hvert trin omhyggeligt beregnet og optimeret. Systemet har også en selvlærende funktion, som løbende kan justere og optimere vulkaniseringsprogrammet baseret på historiske data og realtidsfeedback for at sikre, at hver produktion kan nå den bedste tilstand.

Ud over styringen af ovenstående nøgleparametre fokuserer vores virksomhed også på den omfattende integration af disse tekniske elementer for at danne et effektivt og stabilt produktionssystem. For eksempel, ved hjælp af et komplet sæt avanceret testudstyr, inspiceres råvarerne strengt før produktion for at sikre, at materialekvaliteten opfylder standarderne; under støbeprocessen bruges et online overvågningssystem til at overvåge parametre som støbeformens temperatur, tryk og vulkaniseringstid i realtid. Når en abnormitet er fundet, vil en alarm straks blive udsendt og automatisk justeret, hvilket effektivt forhindrer potentielle kvalitetsproblemer. Derudover fortsætter vi med at introducere nye teknologier, såsom at bruge Internet of Things-teknologien til at udføre big data-analyse af produktionsdata, yderligere optimere produktionsprocessen og forbedre konsistensen og stabiliteten af produktkvaliteten.

Gennem hele O-ring tætning støbeprocessen, vi følger altid kvalitetspolitikken med ""kvalitet er virksomhedens levetid, høj kvalitet og høj effektivitet"" og ""kundeopmærksomhed, løbende forbedring"", og administrerer detaljer gennem hvert led i produktionen. Fra opbevaring, blanding, støbning af råmaterialer til den endelige produktinspektion og emballering følger hvert trin nøje ISO kvalitetsstyringssystemstandarderne for at sikre, at hvert produkt kan opfylde eller endda overgå kundernes forventninger.

Ved nøjagtigt at kontrollere nøgleparametre som formtemperatur, tryk og tid, kombineret med virksomhedens avancerede produktionsudstyr og intelligente styringssystem, kan vi ikke kun effektivt garantere kvaliteten og ydeevnen af O-ringe, men også løbende forbedre produktionseffektiviteten og give kunderne med mere pålidelige og effektive tætningsløsninger. I fremtiden vil vi fortsætte med at øge investeringerne i teknologisk forskning og udvikling, fortsætte med at udforske og praktisere, fremme tætningsteknologi til nye højder og eskortere sikker drift af alle samfundslag.